聚合物锂电池的生产工艺

时间: 2018-11-01 13:05

浏览次数:

总体流程:搅拌制浆涂布辊压 切条 制极片 卷绕 绝缘检测 封装绝缘检测真空干燥 注液 封口 充电化成 抽气 封边 折边 化成分容检测 老化检测 一、混合制浆 溶剂和粘合剂分别与正、负

聚合物锂电池生产流程:搅拌制浆>涂布>>辊压 >切条> 制极片> 卷绕> 绝缘检测> 封装>绝缘检测>真空干燥> 注液> 封口> 充电化成> 抽气> 封边 > 折边> 化成分容检测> 老化检测

一、搅拌制浆:

溶剂和粘合剂分别与正、负极活性物质混合。经高速搅拌均匀后,制成浆状的正、负极物质。

二、涂布:

将制成的浆料均匀地涂覆在金属箔的表面,烘干的过程。

三、辊压:

把分切好的正、负极料经对辊压平整及压实。

四、切条:

把整卷的正、负极料自动分切成长度符合制片及电池规格设计要求。

五、制极片:

将整卷的极片按技术参数,自动完成分切、焊极耳和贴胶带。

六、卷绕:

将正、负极片经隔膜纸隔开,沿轴芯自动卷绕成电芯,并贴上终止胶带。

七、绝缘检测1:

正、负极片经隔膜纸卷绕隔开后;组成为电芯,测试其绝缘性能 。

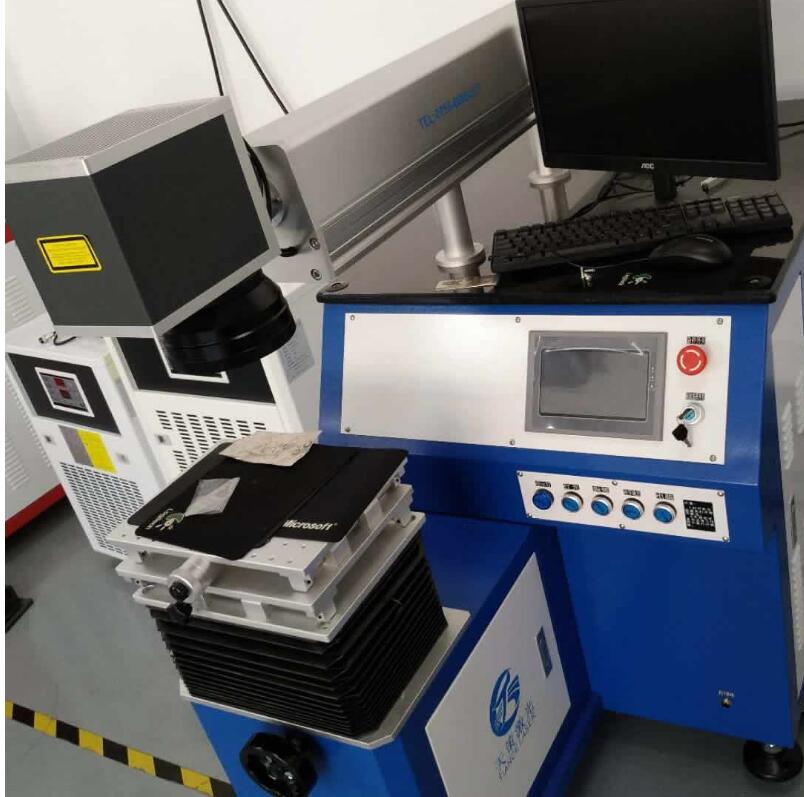

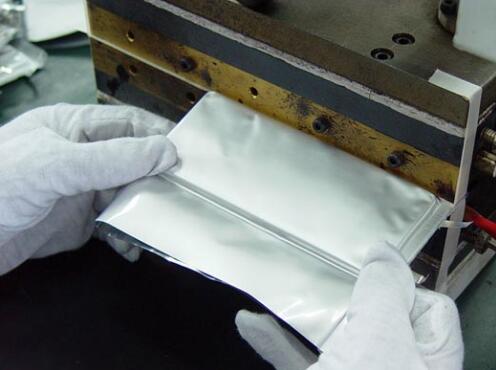

八、封装1:

裸电芯装入冲好的铝塑复合膜内封住电芯顶部开口。

九、封装2:

把已封好开口的电池左侧边封住。

十、绝缘检测2:

电芯经过封口,封边后测试其绝缘性能

十一、真空干燥 :

利用真空干燥电池,彻底排出待注液电池内的潮湿气体,保证电池的品质。

十二、注液:

往电池注液口注入电解液,应在干燥的手套箱内完成相对湿度在<1%RH以下 。

十三、封口3:

注完电解液后,将注液口封住,在干燥的手套箱内完成。

十四、检测:

检测电池内阻及注液量是否符合设计要求。

十五、充电化成:

指电池刚做出来时,进行的第一次充电或首几次充放电过程,每个电池都连接电脑并时时监测、记录每个电池的性能指标。

十六、抽气:

电池经充电后会产生气体,把电池内的气体抽出来直至真空。

十七、封边三:

封电池右侧边保证电池的密封性能 。

十八、拆边:

用自动折边机裁掉电池两边多余的外铝塑复合膜及折边自动完成。

十九、化成分容检测:

用高精度的化成分容检测设备把电池容量分选出来归类 ,每个电池都连接电脑并时时监测、记录每个电池的性能指标。

二十、老化检测:

电池经过内阻、电压、外观、容量、尺寸等检测后,按批分类入库储存 。储存条件为室温10~45℃、湿度65 ? 20%,老化期为30天。在电池老化期间,每隔7天对电池做定期重检。

二十一、PACK:

电芯达到老化期时,就可以根据客户要求进行装配(可以组合成很多的不同装配方式)。组装时,必须对该批次出库电芯进行测电压、内阻的全检方可。

二十二、出厂检验:

依据GB/T18287-2000检验成品电池的性能指标。OQC严格按照GB/T2828.1抽样检验合格后方可出厂。

二十三、包装:

产品包装由内包装塑料托盘和外包装双瓦楞纸箱组成,然后装成整个栈板并打好捆扎带固定、缠绕膜防潮等措施,保证产品的运输安全。

上一篇:18650锂电池生产工艺

下一篇:磷酸铁锂电池生产流程

Copyright © 东莞市江能电子科技有限公司 版权所有 粤ICP备18161557号

全国服务电话:0769-26988485 传真:0769-33359525

公司地址:中国广东省东莞市万江街道金鳌路9号

公司网址:www.jnbattery.com 东莞锂电池

在线客服

在线客服